在工業4.0浪潮的推動下,智能制造已成為全球制造業轉型升級的核心方向。它不僅是技術的革新,更是生產模式、管理方式和商業形態的深刻變革。本文將探討智能制造的核心概念、系統架構,并重點介紹如何利用先進的網絡技術及解決方案(如慧都網提供的服務),幫助企業循序漸進、高效穩健地構建屬于自己的智能工廠。

一、 智能制造的內涵與核心要素

智能制造是指基于新一代信息通信技術(如物聯網、大數據、云計算、人工智能)與先進制造技術的深度融合,貫穿于設計、生產、管理、服務等制造活動的各個環節。其核心目標是實現制造過程的智能化、柔性化、綠色化和高度集成化。一個完整的智能制造體系通常包含以下關鍵層級:

- 智能設備層:包含智能機床、工業機器人、傳感器、RFID等,是實現數據采集和物理執行的基礎。

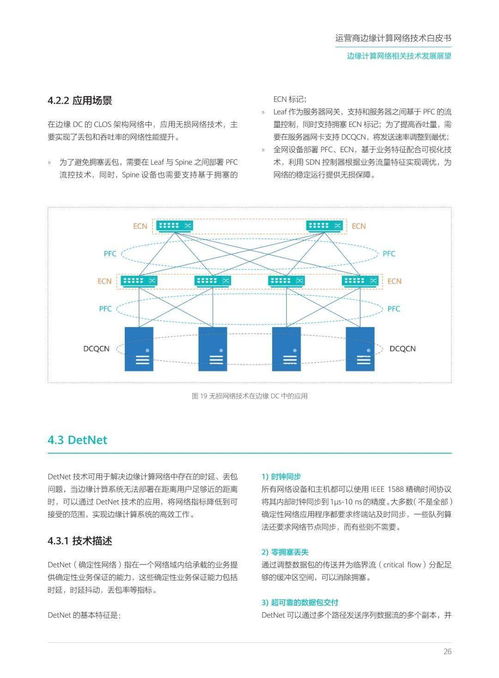

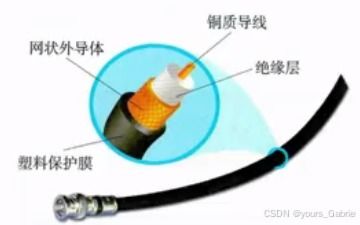

- 網絡互聯層:通過工業以太網、5G、工業無線等網絡技術,實現設備、系統、產品與人的全面互聯(工業互聯網),這是數據流動的“高速公路”。

- 數據平臺層:構建工業云平臺或邊緣計算平臺,對海量數據進行匯聚、存儲、處理與分析,形成“數據大腦”。

- 智能應用層:基于平臺數據,開發并部署各類智能化應用,如制造執行系統(MES)、高級計劃與排程(APS)、預測性維護、數字孿生、智能倉儲等。

- 集成與決策層:實現企業資源計劃(ERP)、產品生命周期管理(PLM)等系統與制造現場的縱向集成,以及供應鏈的橫向集成,支持基于數據的科學決策。

二、 智能制造解決方案:企業轉型升級的路線圖

對于大多數企業而言,一步到位實現“黑燈工廠”并不現實。一套成熟的智能制造解決方案,應提供從咨詢規劃到落地實施的全周期服務,幫助企業找準切入點,分步實施,持續優化。典型的解決方案路徑包括:

- 診斷與規劃:深入企業現場,評估現有自動化、信息化水平,識別瓶頸與需求,量身定制智能化升級藍圖與實施路線圖。

- 基礎數字化建設:優先完成關鍵設備的聯網與數據采集,部署車間級MES系統,實現生產過程的透明化與可視化,這是智能化的基石。

- 系統集成與數據打通:打破信息孤島,實現ERP、MES、PLM以及自動化設備之間的數據互聯互通,確保信息流與實物流同步。

- 智能化應用深化:引入人工智能算法,在質量檢測(AI視覺)、工藝優化、能耗管理、預測性維護等場景實現深度應用,提升效率與質量。

- 生態協同與創新:基于工業互聯網平臺,連接上下游合作伙伴,實現供應鏈協同、遠程運維服務、個性化定制等新模式。

三、 網絡技術:智能工廠的“神經系統”

穩定、高速、安全的工業網絡是智能制造的“生命線”。它不僅負責傳輸數據,更支撐著實時控制與協同。現代智能工廠的網絡架構需滿足:

- 高可靠與低時延:對于運動控制、機器人協同等場景,網絡必須滿足微秒級的確定性和可靠性要求。

- 廣泛連接:能夠接入海量、異構的工業設備與傳感器。

- 彈性與融合:支持IT(信息)網絡與OT(運營)網絡的融合,并能夠靈活擴展。

- 安全保障:具備從設備、網絡到數據的縱深防御能力,抵御工業網絡攻擊。

四、 慧都網的賦能價值:技術整合與落地實踐

作為深耕企業信息化與數字化領域的技術服務商,慧都網能夠為企業提供關鍵支持:

- 技術整合專家:慧都網并非單一設備供應商,而是具備整合各類硬件(自動化設備、傳感器)、軟件(MES/ERP/SCADA)及網絡技術的能力,提供一體化的交鑰匙解決方案,避免企業陷入“碎片化”采購與集成的困境。

- 成熟的軟件平臺:通常提供或基于成熟的工業軟件平臺(如自身的開發框架或代理的國內外優秀軟件),幫助企業快速構建數字化管理應用,縮短開發周期。

- 聚焦落地與價值:其服務更側重于解決企業具體痛點,如提升設備利用率(OEE)、降低不良品率、縮短交付周期、實現精益生產等,確保智能化投資能帶來可量化的經濟效益。

- 持續服務與支持:提供從方案設計、系統部署、人員培訓到后期運維的全鏈條服務,保障智能工廠系統穩定運行并持續優化。

打造智能工廠是一場涉及技術、管理和人才的系統工程。企業無需盲目追求技術的“高大上”,而應立足自身實際,以解決業務問題、創造價值為導向。借助像慧都網這樣具備綜合技術整合與落地能力的合作伙伴,制定清晰的智能化路徑,從夯實數字化基礎開始,逐步深化應用,方能穩健、高效地邁向智能制造的在激烈的市場競爭中構筑起核心優勢。